Il motore elettrico a magneti permanenti PMAC

La struttura classica di un motore elettrico a magneti permanenti è molto semplice ed è composta da un numero limitato di componenti, molti meno di quelli necessari per un motore a combustione interna.

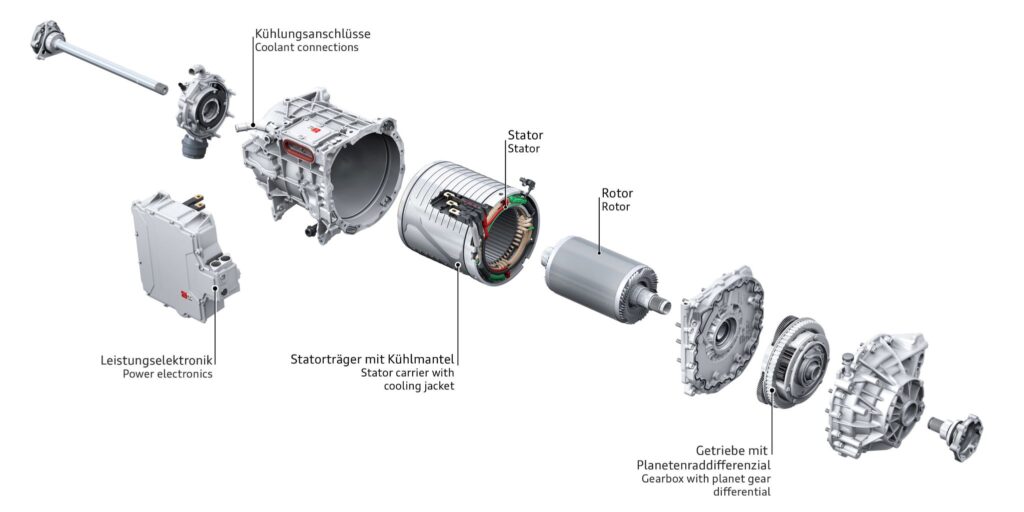

Un motore elettrico a magneti permanenti è composto principalmente da:

- Statore: parte fissa che contiene gli avvolgimenti di rame che genera il campo magnetico per mettere in rotazione il rotore

- Rotore: parte rotante di cui fa parte l’albero di uscita del motore

- Cuscinetti: supportano il rotore

- Terminali elettrici: sono i connettori che collegano lo statore con i cavi elettrici di alimentazione

Un aspetto importante di tutti i tipi di motori elettrici è la loro ridotta inerzia se confrontata con quella di un motore a combustione interna. In quest’ultimo sono molti i sistemi in rotazione: l’albero motore, il volano, gli ingranaggi del cambio e così via. In un motore elettrico invece, l’unica parte in rotazione è il rotore e la sua inerzia è quasi nulla rispetto a quella di un motore termico. Per questo motivo una moto elettrica risulta molto più maneggevole di una moto con motore endotermico di peso analogo.

Come abbiamo detto nella pagina principale dei motori elettrici, il criterio principale in base al quale suddividerli è quello delle correnti di alimentazione: i motori DC (Direct Current) sono alimentati in corrente continua mentre quelli AC (Alternating Current) sono alimentati in corrente alternata.

I motori DC sono i primi che sono stati inventati, sono economici e semplici da controllare ma la loro usura è elevata e hanno una bassa densità di potenza. I motori AC sono più difficili da costruire e da controllare, ma pesano meno e riescono a raggiungere efficienze altissime (>97%) ed elevate densità di coppia. A parità di coppia, un motore AC pesa circa la metà di un motore DC e ha un’inerzia inferiore di 30 a 40 volte.

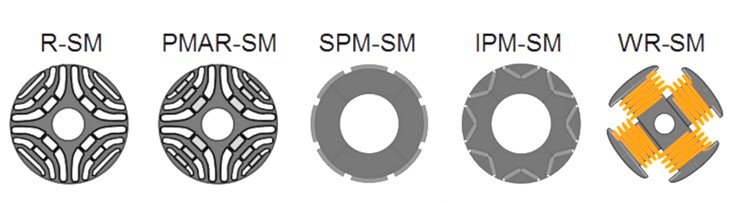

In campo automobilistico e motociclistico, il motore elettrico più utilizzato è quello AC sincrono; le possibili versioni si classificano in:

- R-SM – reluctance synchronous motor (Motore Sincrono a riluttanza)

- PMAR-SM – permanent magnet-assisted reluctance synchronous motor (motore sincrono a riluttanza di tipo assistito a magneti)

- SPM-SM – surface permanent magnet synchronous motor (motore sincrono a magneti superficiali)

- IPM-SM – inner permanent magnet synchronous motor (motore sincrono a magneti interni)

- WR-SM – wound rotor synchronous motor (motore sincrono a poli sporgenti)

Il motore AC sincrono a magneti permanenti PMAC (Permanent Magnet AC Motor) è la tipologia attualmente più utilizzata per la sua alta efficienza e affidabilità, sia nella versione a magneti superficiali (SPM-SM) che a magneti interni (IPM-SM).

I motori elettrici a magneti permanenti superficiali (SPM-SM)

I motori a magneti superficiali (SPM-SM)sono caratterizzati da un rotore composto da un pacco di lamelle di materiale ferromagnetico e una serie di coppie di magneti permanenti montati sulla superfice esterna del rotore. La produzione di coppia dipende principalmente da tre fattori; più sono elevati e più è alta la coppia che il motore è in grado di produrre.

Questi fattori sono:

- La capacità di produrre un flusso magnetico nello statore (Induttanza Statorica)

- Il flusso magnetico dei magneti permanenti

- La corrente elettrica che passa nello statore

Una volta costruito il motore, i primi due parametri sono fissati, mentre l’ultimo è quello che possiamo variare quando andiamo a chiedere più o meno coppia dal nostro motore, ruotando l’acceleratore. L’aspetto positivo di questi motori è la facilità nell’utilizzo e nel controllo, ma hanno due principali svantaggi:

- Ad elevate velocità, la forza centrifuga tende a staccare i magneti dalla superfice del rotore

- Una parte del flusso magnetico non viene sfruttato per generare la coppia motrice

I motori elettrici a magneti permanenti interni (IPM-SM)

Per mantenere elevati valori di densità di coppia senza avere i problemi degli SPM, sono stati sviluppati i motori a magneti permanenti interni (IPM). I magneti permanenti sono inseriti in apposite cavità all’interno del rotore che li mantengono in posizione anche per valori elevati di forza centrifuga. Questa caratteristica costruttiva rende i motori IPM adatti a velocità di rotazione più alte degli SPM. Nell’immagine possiamo vedere alcuni schemi di motori IPM.

I motori a magneti interni sono una tecnologia recente la cui ottimizzazione è ancora da sviluppare; nuove tipologie e configurazioni dei magneti vedono la luce continuamente. In campo racing, i motori IPM-SM rappresentano lo stato dell’arte. Rispetto agli altri modelli, quelli a magneti interni hanno una maggiore efficienza, minor peso e una più alta densità di potenza e di coppia.

I magneti più comunemente usati nei motori elettrici

Le tipologie più diffuse dei magneti permanenti sono:

• Magneti in NdFeB: i magneti in Neodimio sinterizzato (noti come NdFeB) rappresentano il tipo più diffuso di magneti in terre rare. Composti da una lega di Neodimio, Ferro e Boro, questi magneti presentano le caratteristiche magnetiche più elevate attualmente disponibili sul mercato

• Magneti in SmCo: i magneti in Samario-Cobalto sinterizzati (noti come SmCo) risalgono ai primi anni Settanta e sono stati il primo esempio di magnete in terre rare. Composti da una lega di Samario e Cobalto, essi sono generalmente meno potenti dei magneti in Neodimio. Presentano due vantaggi importanti: un ottimo comportamento termico e un’elevata resistenza alla corrosione

• Magneti in Ferrite: i magneti in Ferrite sono composti ceramici ferromagnetici non conduttivi derivati da ossidi di Ferro e altri ossidi di metalli quali Bario e Stronzio. I primi studi su questo materiale risalgono agli anni ‘40, ma gli impieghi pratici sono iniziati solo a partire dai primi anni ‘50.

I motori PMAC hanno però lo svantaggio di essere legati alla disponibilità di terre rare per realizzare i magneti permanenti. Una loro alternativa è il motore sincrono a riluttanza (SynRM). Questa soluzione si caratterizza non solo per l’assenza di magneti permanenti e per l’alta efficienza energetica ma anche per l’affidabilità e la bassa necessità di manutenzione.

Per essere aggiornato sul MotoE World Championship, iscriviti al broadcast Whatsapp di Epaddock e ricevi gratuitamente sul tuo cellulare in tempo reale tutte le nostre notizie: scopri qui come.